▍摘 要

[摘要]南京仙新路过江通道采用主跨1 760m的单跨门形塔整体钢箱梁悬索桥,南锚碇采用地下连续墙基础,深度达60m。南锚碇处超厚、不均匀软土地质使槽壁加固深度达到48m,在槽壁加固实施前,通过补勘方式进一步对设计地质勘察资料进行完善。在方案确定阶段对不同槽壁加固工艺进行比选、论证,最终确定采用CSM工法作为槽壁加固工艺。CSM工法具有稳定、科技化的工艺控制优点。采用顺槽施作工艺完成的槽壁加固,从地下连续墙及基坑开挖情况看,CSM工法墙墙体质量均匀、强度可靠。

[关键词]桥梁工程;悬索桥;锚碇;地下连续墙;槽壁;加固;施工技术

▍摘 要

0引言

随着《长江干线过江通道布局规划(2020—2035年)》的发布,在新的建设现代化经济体系、推动长江经济带高质量发展的重要时期,坚持共抓大保护、不搞大开发,坚定不移走生态优先、绿色发展之路,对过江通道布局提出新的更高要求。在产业密集和港航活动繁忙地区主要推荐采用一孔跨过通航水域的桥梁形式过江。南京及其下游地区江面开阔,航运繁忙,这为超大跨径桥梁的推广提供了极其有利的基础条件。

▍1 工程概况

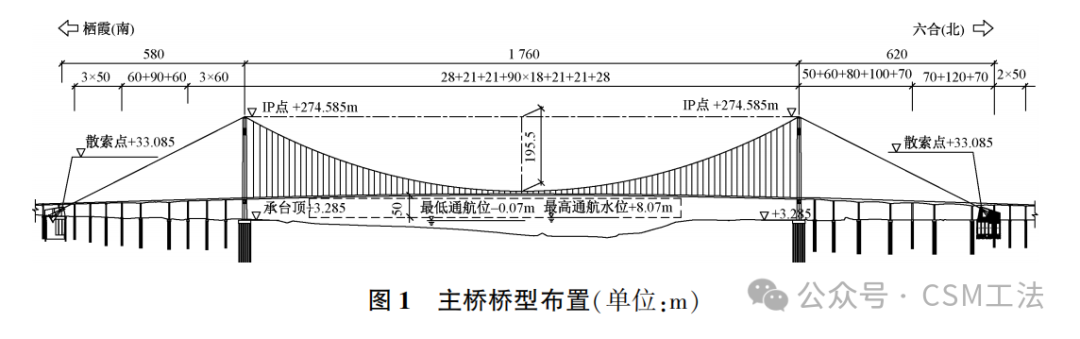

南京仙新路过江通道距上游南京长江二桥约5.9km,距下游南京四桥约4.3km。主线按城市快速路标准建设,采用双向6车道,设计车速80km/h。跨江大桥主桥为主跨1 760m的单跨门形塔整体钢箱梁悬索桥,主跨跨度位居中国第一,世界第三。主桥跨度布置为580m+1 760m+580m,矢跨比1/9(见图1)。大桥南塔、南锚碇均位于小漓江生态公园内。南锚碇采用地下连续墙基础,外径65m,锚碇基坑开挖深度59.0m,为同类型基坑开挖深度之最。地下连续墙内侧设置环形刚性混凝土内衬,内衬厚度在1.0~2.5m变化(见图2)。

▍2 主要建设条件

2.1水文及地质条件

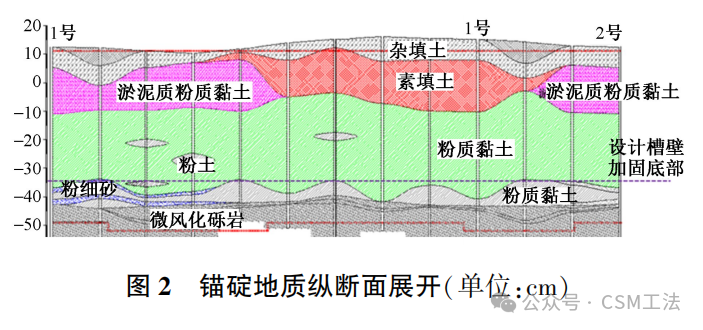

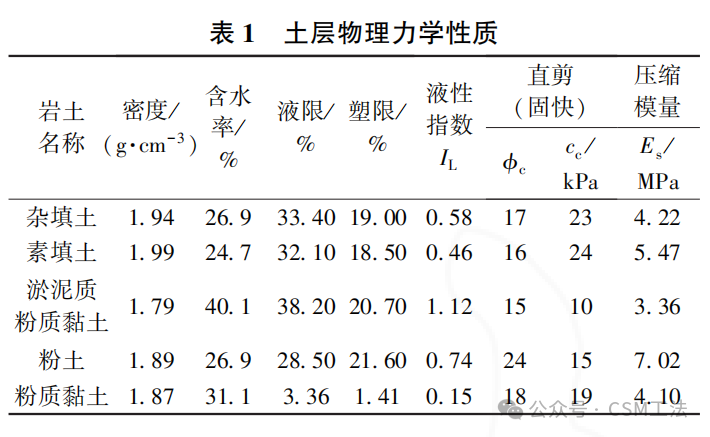

锚碇场区内存沟塘,水位主要受大气降水影响。锚碇处原为深槽,后施工弃土回填,淤积厚度不等的淤泥质粉质黏土、流塑~软塑粉质黏土、粉土等,地形起伏较大。据钻孔揭示及区域地质资料,南锚碇覆盖层主要为全新统人工填土及软土,厚53~59m,根据淤积厚度,锚碇区域分A,B区,其中B区厚度较深,下伏基岩为砾岩。南锚碇以中、微风化砾岩为基础持力层(见表1)。

2.2地下连续墙设计参数

地下连续墙采用水下C35混凝土,结构深度根据锚区地质情况分为2种,即A区段地下连续墙(深60m)和B区段地下连续墙(深63m),厚1.5m;共划分48个槽段,Ⅰ,Ⅱ期槽段各24个。Ⅰ期槽段长5.512m,三铣成槽;Ⅱ期槽段长2.8m,一铣成槽。Ⅰ,Ⅱ期槽段间采用铣接法搭接0.25m(见图3)。

▍3 槽壁加固工艺选定

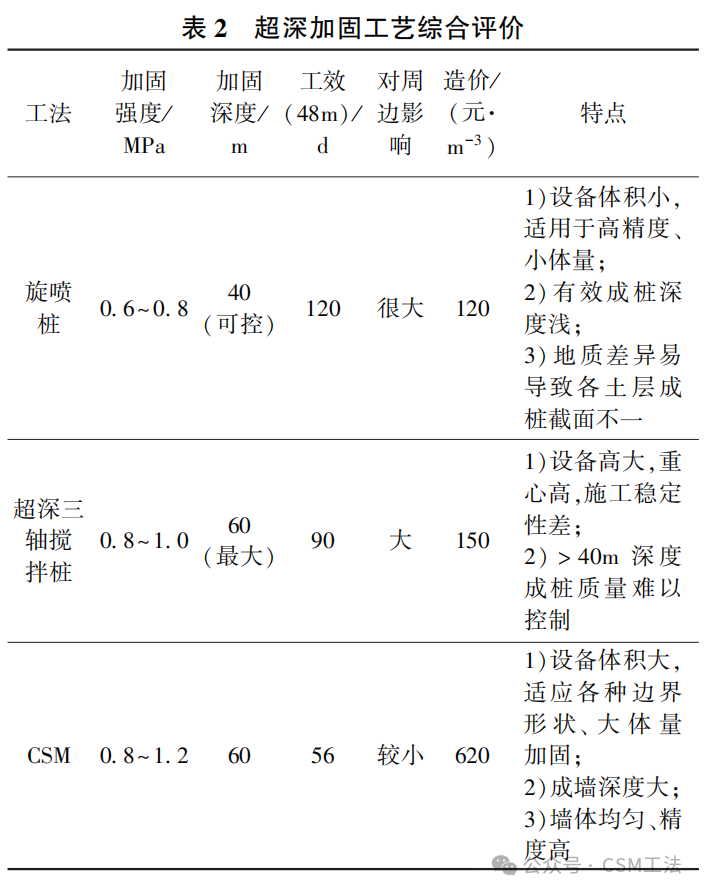

3.1工法比较

根据原施工图设计,地下连续墙槽壁加固采用φ800@600三重管高压旋喷桩(以下简称“旋喷桩”),共计666根。加固深度穿透淤泥质粉质黏土层,平均长48m。桩位偏差≤50mm,桩身垂直度允许误差≤1/300。地下连续墙的槽壁加固要求有很高的施工精度,南京四桥、虎门二桥及深中通道均使用三轴搅拌桩作为槽壁加工方式,但加固深度均在20m以内。

对目前基建行业内的地基加固工艺进行调研,结合以往施工项目经验,将超深三轴搅拌桩及CSM工艺与原设计的旋喷桩工艺进行工艺综合评价,如表2所示。

根据经验数据,φ800旋喷桩正常成桩的加固范围在0.9~1.2m,旋喷桩的加固范围主要由施工过程中的水压、浆压、气压决定,深层旋喷桩成桩效果在层厚不均匀、地质特征变化较大时易导致各土层成桩截面不一致,无法确定最终的加固效果。根据进一步的专业咨询,>40m的加固深度时,旋喷桩成桩的垂直度难以保证,且无有效纠偏措施。

现有施工设备中,超深三轴搅拌桩有成功案例的最大加固深度为45m,但此种搅拌钻机机身接近60m高度,施工风险较大。三轴搅拌桩在40m深度内能保证有较好的加固效果,且加固效果优于旋喷桩,但>40m时,工后形成的墙体质量不可控。

CSM工法墙采用双轮铣削成槽工艺,加固范围均匀,槽形规则,液压铣削形成矩形槽段,环形加固墙体相邻槽段可通过搭接实现。铣轮可跟踪纠偏,墙体倾斜度控制精度高,墙体壁面平整。成墙偏差:墙中心偏位≤20mm,墙体垂直度偏差≤1/300墙深。设备成桩深度大,大于常规设备:已知有工程实例的最大加固深度达55m。设备的自动化程度高,触摸屏控制系统,各功能部位设置大量传感器,信息化系统控制,施工过程中实时控制施工质量。

通过施工质量、施工工效及文明施工等方面的综合对比,虽然旋喷桩及超深三轴搅拌桩在造价方面远低于CSM工法墙,但其成桩(墙)能力不足、倾斜度控制不佳且加固质量无法保证,为尽可能减小地下连续墙施工风险,提高基坑开挖期间安全系数,本项目最终选定CSM工法墙作为槽壁加固方式。

3.2仿真计算分析

分析采用CSM工法将槽壁加固至48m深度时槽壁的变形与稳定性,以及在施工荷载作用时槽壁的变形与稳定性。

以地质勘察最不利地层作为计算依据。CSM加固区力学参数参考经验值,取值如下:压缩模量E s=50MPa,黏聚力c=100kPa,内摩擦角φ=30°。泥浆相对密度选择为1.08。其他数据选择地质勘察推荐值。

3.2.1计算工况与数值模型

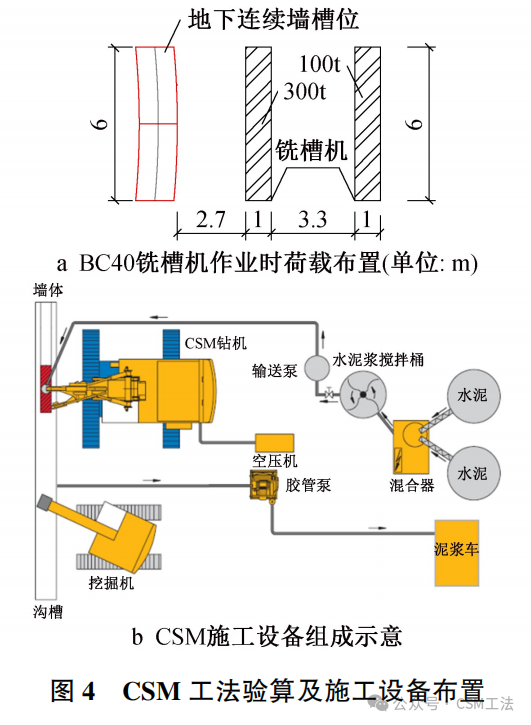

最不利工况:BC40铣槽机作业(对比280t履带式起重机吊装110t钢筋笼工作工况,选最不利)。

BC40铣槽机作业时,接触面积为1m×6m(见图4a),按上述工况建立三维模型。

3.2.2计算结果

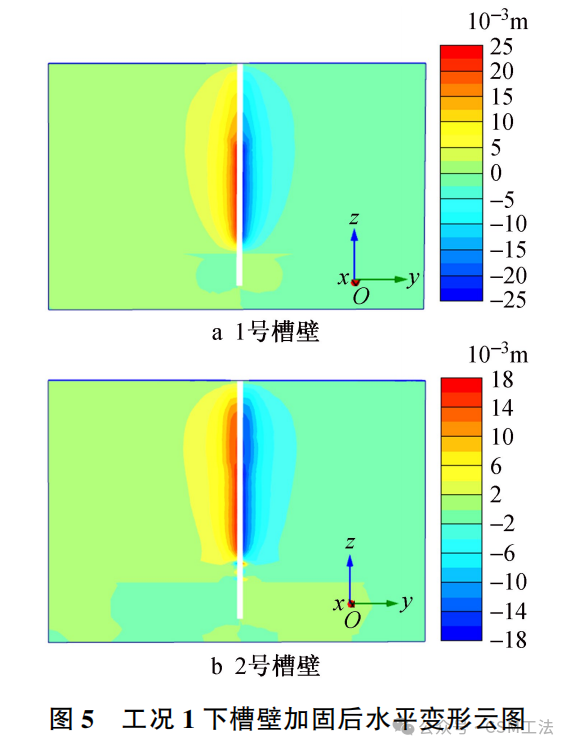

1)工况1未施加荷载,如图5所示。

未施加荷载时,对于1号地质剖面而言,槽壁水平位移约23mm;对于2号地质剖面而言,槽壁水平位移约18mm。评估槽壁水平位移18~23mm。

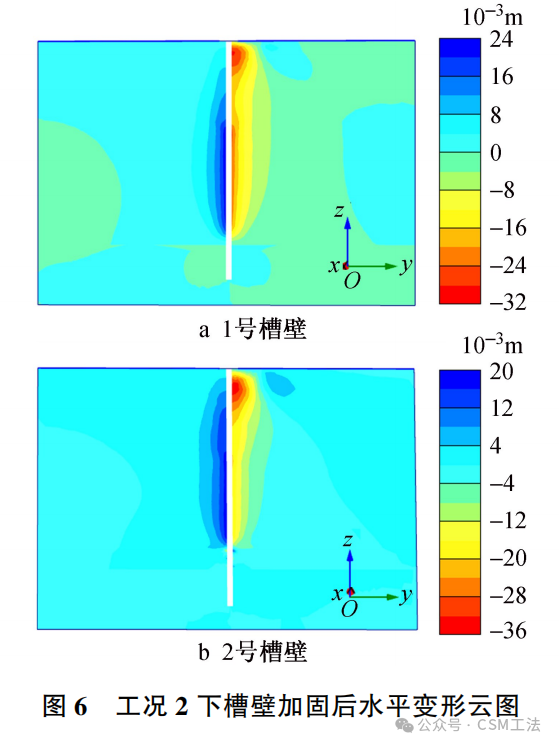

2)工况2 BC40铣槽机作业,如图6所示。

BC40铣槽机作业施加在槽壁附近时,对于1号地质剖面而言,槽壁水平位移约32mm;对于2号地质剖面而言,槽壁水平位移约36mm(BC40铣槽机对槽壁影响要大于SCC2800C履带式起重机的影响)。

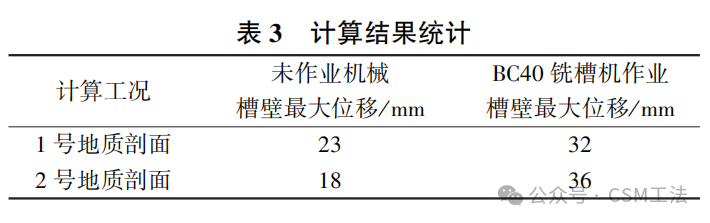

3.2.3计算结果汇总(见表3)

可看出槽壁的位移较小,最不利时约为36mm,槽壁较稳定。

3.3 CSM节段划分

采用CSM工法墙,槽壁加固单幅墙尺寸2.8m×0.7m,墙体穿过淤泥质粉质黏土,平均桩长48m。CSM工法墙在地下连续墙内侧共计75幅,幅间搭接长度23.74cm;外侧共计80幅,幅间搭接长度21.69cm,总计155幅;内、外侧CSM工法墙与地下连续墙间预留5cm间隙。

▍4 CSM施工及控制

4.1工艺流程

场地清理→安装调试、检测→开沟铺板→移机就位→铣削搅拌下沉→提升喷浆搅拌成墙→移动设备施工下槽段。

4.2施工参数

下沉速度:深度在25m以内时为0.8m/min,>25m时为0.6m/min。提升速度为0.6m/min。采用P·O42.5水泥,水泥掺量22%;提升时喷浆60%~70%。

4.3管控要点

4.3.1施工顺序

本项目采用1台金泰SC60设备施工。现场采用“一喷一搅”模式,即铣头在削掘下沉过程中喷射注入膨润土浆,提升时喷射注入水泥浆液并搅拌1次。结合总体施工安排及现场工序开展需要,CSM的成墙顺序为:顺槽施工,先外圈后内圈。

根据原位试验情况,工法墙可达到3幅/d的施工速度,因锚碇处地质状况不佳,采用顺槽施工,一方面可避免设备跳槽施工时频繁移动造成的墙体局部扰动,墙体搭接效果更好,保证墙体质量,也便于施工设备稳定;另一方面作业面成片展开,为后续导墙分段施工提供了有利的先决条件。

4.3.2场地准备

场地准备在CSM工法的实施过程中极为关键,铣头具备常规土质切削能力,但若地层中夹孤石等,将大大增加施工难度。在本项目中,局部区段内因杂填土中含混凝土块,导致设备铣头损坏,最后通过长臂挖掘机将杂填区段预挖5m沟槽并回填后方顺利完成搅拌墙施工。

4.3.3垂直度

对于垂直度的控制,一方面在垂直2方向各设1台监控全钻仪,实时人工观测监测;另一方面同时以设备仪表的数据作为参考,适时调整垂直度。

设备安装完成后,先用水准仪及水平尺调整机器的水平,后用经纬仪从2个方向调整钻杆的垂直度,调整完毕后,将控制器置零。在钻进过程中由设备铣头及钻杆内的垂直度控制仪自动成像传输至驾驶室的监控屏,适时控制调整。移机过程中,从2个方向抽查钻杆垂直度。

4.3.4下钻、提钻、注浆

本项目采用双浆液注浆,注浆护壁进行铣削下钻,以防塌孔。注浆下钻搅拌时速度不宜过快,宜≤0.8m/min,以确保水泥土搅拌均匀,下钻水灰比应符合设计要求,随时检查桅杆垂直度,结合地质勘察报告根据实际进尺速度、设备压力表值及设备抖动情况确定各地层深度,并调整注浆量,确保各地层注浆量满足理论土层水泥掺量要求。当双轮铣钻至设计深度时提钻,提钻喷浆时提钻水灰比应符合设计要求,机头提升速度应≤0.6m/min,确保水泥土搅拌均匀,成墙有效。

4.3.5残土处理

双轮铣提钻阶段时铣头2组铣轮向内侧旋转,只喷射水泥浆形成水泥土墙体。钻进过程中会置换出来一部分水泥残土,应及时用挖掘机将槽内残土挖出,集中堆放,待固结后外运处理。

4.3.6强度验证

目前,针对CSM工法墙暂无施行的规范、技术规程及标准,但该工艺是以传统的水泥土搅拌墙工艺为基础,结合了当前双轮铣削工艺。其工艺本质依然是水泥土搅拌墙工艺。

近些年该工艺在房建、市政基础工程中得到应用,其工艺标准多参考JGJ/T 199—2010《型钢水泥土搅拌墙技术规程》及GB 50202—2018《建筑地基基础工程施工质量验收标准》。

对于墙体强度的检验方法,参照上述规范,每槽段制件数量≥8组,待龄期达7d后进行强度验证,并留有余样进行28d强度验证。实测28d强度平均值为1.06MPa。由于水泥土墙深度较大,难以在墙底取芯检测水泥土墙强度,但从实施过程及后续锚碇基坑开挖时对地下连续墙内侧的槽壁加固墙体开挖效果看,水泥土墙的强度达到了预期要求。

▍5 基于CSM的地下连续墙施工优势

5.1工期缩短

槽壁加固作为地下连续墙施工的前置工序,其能否顺利实施及实施效果都直接影响地下连续墙的各项子工序开展,包括泥浆处理系统布置、导墙及外围施工平台等。原计划采用旋喷桩工期为120d,在工艺变更后,实际工期压缩至48d,提前72d。此外,CMS工法墙施工场地相较于旋喷桩环保效果良好。主要体现在锚碇环形区域内部的后期处理极为便利,大幅度避免了在旋喷桩施工完成后整个区域的场地清理及硬化等作业,实现了后置工序的提前插入。

5.2引导效果佳

铣槽机通过双轮铣头上的纠偏板实现成槽过程中的倾斜率控制。在本项目实施的地下连续墙,倾斜率均控制在1/500以内,这一点在锚碇基础开挖过程中得以验证,地下连续墙墙体“劈叉”现象较少,且偏差小。一方面得益于CSM的高精度成墙质量,为地下连续墙的倾斜率控制提供了有利基础;另一方面,CSM成墙的均匀性也使双轮铣的纠偏板有可靠的“着力点”。

5.3地下连续墙槽段长度加长

原Ⅰ期槽段宽度为5.512m,在基于CSM工法的槽壁加固情况下,完成地下连续墙前3个槽段施工后,结合首槽施工的倾斜度、扩孔率及地下连续墙成墙过程的综合评价,对后续一期槽段宽度予以调整,槽段径向长度加长80cm,槽段总数由48幅调整为44幅,区域划分总体遵循原划分线(见图3a),同一区段内地下连续墙深度不变。在保证地下连续墙达到设计要求的情况下,通过减少槽段数量进而减少竖向接缝,进一步提升了地下连续墙的整体性及止水性。

▍6 结 语

CSM工法已是一种很成熟的工艺,发达国家在积极推广该工艺的应用。而在国内,CSM工法墙作为防渗墙和挡土墙均有一定数量的成功案例,取得了良好效果。但CSM工法作为地下连续墙锚碇的槽壁加固工艺,在仙新路过江通道南锚碇施工中的应用在桥梁领域尚属首次。

对比传统三轴搅拌桩及旋喷桩,CSM工法通过墙体尺寸的增加将槽段接头数量减少了一半以上,此外还有优异的成墙垂直度控制、精确的水泥拌入量、可靠的成墙质量。就本项目所使用的CSM工法及其在地下连续墙施工及基坑开挖时的表现状况,笔者认为CSM工法墙所需的水泥量在本项目所使用的水泥掺量基础上可减少30%。

CSM工法高度结合了双轮铣的机械性和传统的水泥土改良技术,使得工法墙能达到更大的施工深度、更均匀可靠的墙体质量并具备了在困难地层中施工的能力。此外,该工法具备内插H型钢条件,也可实现中等深度软土地层下的“强支护”结构与止水结构的集成。随着CSM工法理论日趋完善和施工工艺标新立异,CSM工法大深度高质量成墙的能力将在超大跨度桥梁基础领域发挥更大作用。

来源:《施工技术》

作者:苏小龙

/ 扩展阅读 /

⽔泥⼟铣削搅拌墙 CSM工法

CSM工法 Cutter Soil Mixing (铣削深层搅拌技术)是一种创新性深层搅拌施工方法。此工艺源于德国宝峨公司双轮切铣技术,是结合现有液压铣槽机和深层搅拌技术进行创新的岩土工程施工新技术。通过对施工现场原位土体与水泥浆进行搅拌,可以用于防渗墙、挡土墙、地基加固等工程。与其他深层搅拌工艺比较,CSM工法对地层的适应性更高,可以切削坚硬地层(卵砾石地层、岩层)。

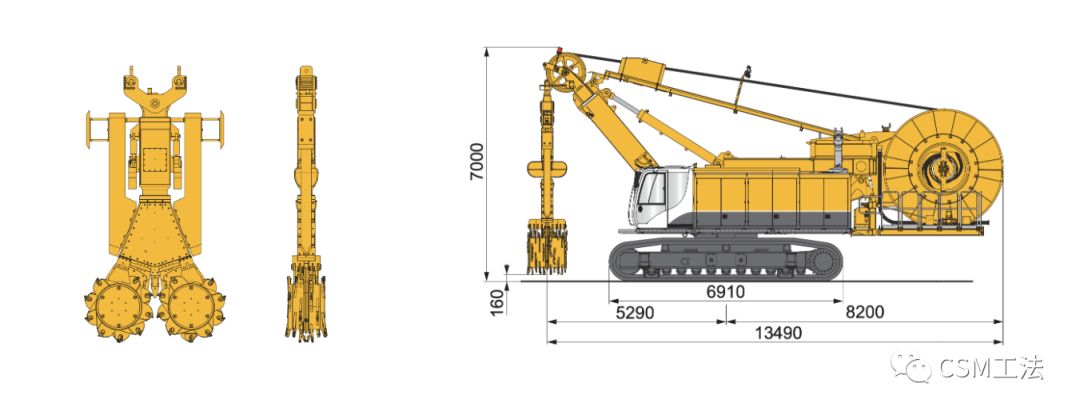

双轮铣深搅设备(CSM)特点

施工效率高:

双轮铣拥有两个大扭矩齿轮箱,铣轮上切割齿布局设计合理、切削能力强、施工效率高;

地层适应范围更广:

能够在坚硬的地层进行深层搅拌施工,克服了传统的多轴搅拌系统不能在坚硬地层施工的缺点;源于双轮铣技术,该工法具有一定的入岩能力,能够截断地下水通过墙底风化岩进行渗透的途径;

墙体垂直度更好:

双轮铣设备中具有高精度垂直度传感器,施工中可以通过电脑动态监测成槽的垂直度,利用双轮铣设备所配置的纠偏系统及时调整,确保墙体精度;

墙体质量更好:

通过电脑控制水泥浆液注入量、水泥浆和土体混合均匀,从而墙体均匀度及质量好、材料利用率高,较其他搅拌工艺,可以节约材料;

施工过程更加环保:

直接将原状地层做为建筑材料,弃土和弃浆量总量小,节能环保,符合基础施工技术发展的趋势;

施工阶段扰动低:

施工阶段几乎没有震动,采用原位搅拌,对周边建筑物基础扰动小,可以贴近建筑物施工;

墙体的深度更大:

导杆式双轮铣深搅设备,施工深度可达53m,

悬吊式双轮铣深搅设备,施工深度可达80m。

导杆式 CSM工法主机

悬吊式 CSM工法主机

138 1818 6389

项敏de微信

长按下方二维码

关注本公众号:CSM工法

Comments | NOTHING

该文章已经关闭评论