↑ 点击上方 “TRD工法网” 关注

TRD工法在上海星港国际中心项目应用

上海星港国际中心项目的基坑规模与深度在民用建筑领城比较罕见,同时面临“中心城区、软土地基、多层承压水影响、紧邻地铁”等诸多因素影响,施工难度极高。通过合理选型图护设计、科学开展施工部署,安全、高效地完成了深基坑施工,从中积累的一些经验可为同类基坑工程提供借鉴。

关键词

深基坑施工;紧邻地铁;承压水;斜交支撑;分坑开挖; TRD工法

1 工程概况

星港国际中心工程位于上海市虹口区北外滩核心区域,用地总面积40577.40㎡,总建筑面积445000㎡,地上为2幢高263m、50层的超高层办公楼和1座3层的商业中心,地下为6层总建筑面积190000㎡的地下车库及商业街。

基坑长约220m、宽约140m,基坑面积30440㎡。大部分为地下6层,主楼区域挖土深度29.6 m (最深处35.3m),裙房区域挖士深度27.3m;邻近地铁侧地下5层,挖士深度23.2m,总土方量逾80000m³,为当时上海民用建筑的最深基坑。

2 深基坑施工所面临的问题

2.1 周边环境复杂

基坑东、南、西三侧紧邻市政道路,各类管线密集,基坑围护结构距最近管线仅4m.北侧与地铁代建的地下3层结构外墙(地下连续墙)共墙,距离轨道交通12号线提篮桥站19~25m.东、南侧有高层办公楼、老式砖木结构民居等建筑物。

2.2 受多层承压含水层影响

根据勘察报告,场地深155m范围内地层均为第四系松散沉积物,主要由饱和黏性土、粉性土和砂土组成。场地内承压水主要有:⑤3t、 ⑧2 (微承压水),⑦、⑨层(承压水)。基坑开挖深度范围内直接影响的为⑤3t、⑧2 (微承压水)及⑦层承压水,并接近⑨层临界开挖深度。

2.3 施工场地狭小

工程用地面积40577m',基坑面积30440m', 地下连续墙边距围墙仅8~10m.现场在搭建必要的办公等大临后,基坑周边已无堆场和道路布置条件。

2.4 进度要求高

对于地下6层的规模,施工周期较长,塔楼的地下室部分若与整体地下室同步回筑,则势必影响上部结构最终封顶的施工节点。因此,在基坑施工策划阶段就需提前考虑塔楼与围护的相互关系,为塔楼提前进入地上结构施工创造条件。

针对基坑工程的上述特点,围绕基坑与地铁安全,兼顾进度控制要求,须本着设计、施工的一体化的目标,统筹策划,开展深基础施工”。

3 围护设计的选型及优化

3.1 选型原则

1)分坑施工:由于紧邻地铁,为减少基坑施工对地铁的影响,故将基坑划分为若千小型基坑,通过设置开挖前置条件实施分坑施工,各坑之间采用地下连续墙作挡土墙以形成临时分隔。

2)减小基坑变形、防止水土流失:基坑围护能提供足够的刚度,挡土墙须具备良好的阻水性能。

3)塔楼能提前施工:一旦基础底板形成,围护支撑布局就应不影响或少影响塔楼施工。

3.2 优化方案

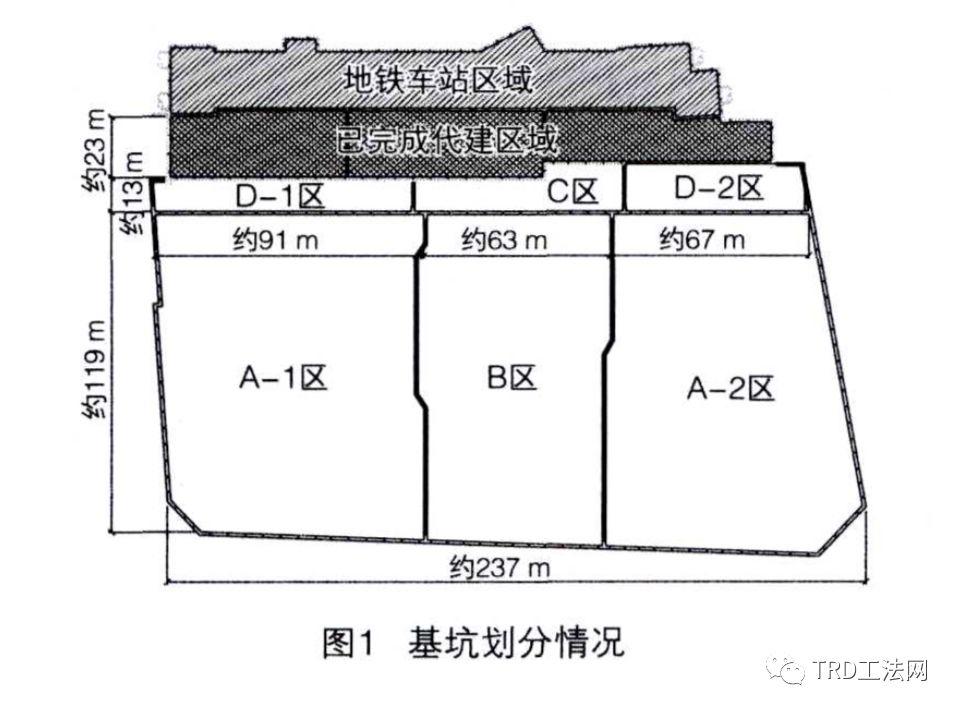

将基坑分为A-1、A-2. B、C. D-1、D-2三大三小共6个基坑(图1),

基坑开挖工况为:先同时开挖A-1、A-2区;待A-1、A-2区回筑至B5层板并达到强度后,开挖B区;待B区底板完成浇筑后,开挖C区:待B区B5层板达到强度,且C区底板完成浇筑后,B区与C区同步拆撑回筑;待A-1、A-2区出±0.00m后,开挖D-1,D- 2区。各坑之间以地下连续墙进行分隔(北侧利用已建地铁代建区原有围护结构)。

基坑外围采用地下连续墙“两墙合一”形式,墙厚1200mm,深度55~58m; 分坑中隔墙厚度1200mm,深度52~55m;北侧邻近地铁代建区,围护利用原有地下连续墙(墙厚1200mm,深度50m)。

地下连续墙两侧采用3种不同方式进行槽壁加固,基坑北侧靠地铁侧的中隔墙两侧采用三轴搅拌桩φ850mm@600mm,桩深41m; 基坑东、西、南三侧的地下连续墙外侧采用厚700mm的TRD工法搅拌墙,内侧采用φ850mm@600mm三轴搅拌桩,深度均为41m;基坑东北角邻近地铁无原有地下连续墙的局部区域,地下连续墙外侧采用φ2000mm @1200mm的MJS旋喷桩,内侧采用φ850mm@600mm三轴搅拌桩,深度41m.

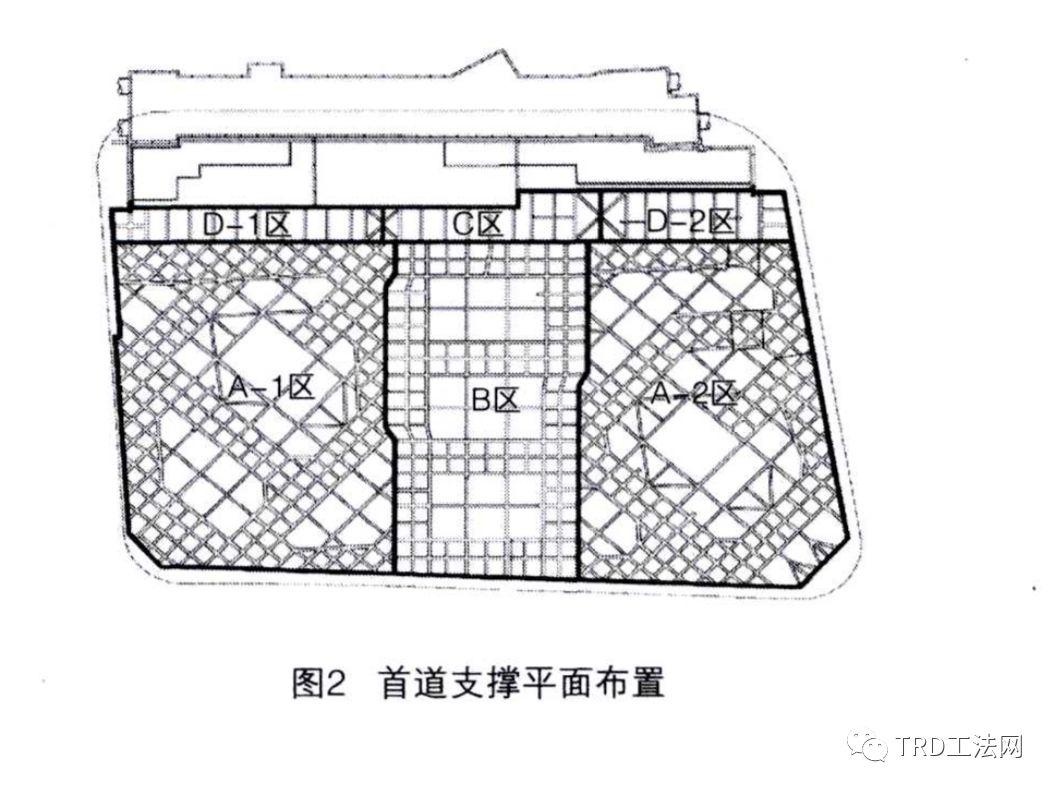

土体加固分别采用水泥土搅拌桩加固,三轴水泥土搅拌桩裙边、抽条加固”。深坑封底设计:针对基坑下部承压水层,对深坑部位果取高压旋喷桩满堂加固,提高坑底土抗承压水的安全储备。根据塔楼的布局特点,A区摒弃传统的支撑正交方式,优化布置成斜交形式,避开塔楼核心简和外围立柱,采用6道混凝土支撑。B区为地下室及裙房,支撑与地下连续墙正交,采用6道混凝土支撑。C、D-1、D-2区采用钢管支撑与混凝士支撑结合的形式,上下6道。此外,根据现场交通组织和施工场地需求,将A、B区首道支撑(图2)的局部设置成栈桥。

3.3 围护施工控制重点

地下连续墙埋深超过50m并隔断⑦层承压水,作为围护体,需要发挥止水帷幕作用。除控制地下连续墙垂直度、墙身混凝士密实度外,重点控制地下连续墙接缝处质量,通过自制强制式刷璧机、制订刷壁工艺、防绕流措施等加强现场质量管控。TRD工法搅拌墙作为基坑外围的槽壁加固和止水帷幕,可基本隔断微承压水层,施工的关键过程为垂直度控制、施工冷缝处理、基坑拐角处墙体搭接和搅拌桩的均匀性控制。考虑到封底加固深度超深,普通旋喷桩压力不够等因素,裙房电梯井、集水坑等满堂加固采用φ1000 mm@600mm三重管高压旋喷桩,塔楼最深部位的电梯井、集水坑等采用φ2000mm@1300 m的RJP高压旋喷桩进行加固”"。

4 深基坑开挖

4.1 降水控制

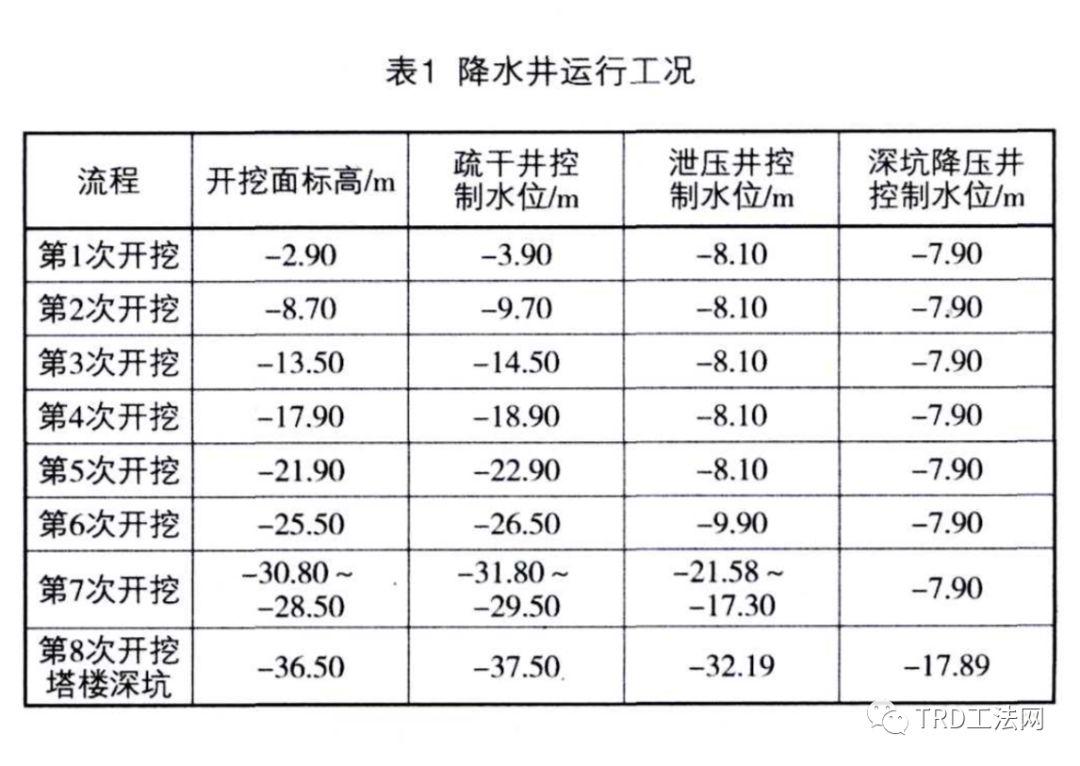

由于地下连续墙底进入⑧1黏土层,隔断⑤3t层微承压水、⑦层承压水基坑内外的联通,所以设计了79口疏干井、42口联合井进行潜水和微承压水层的降水。在第⑦层承压含水层布置49口泄压井直接将其压力释放、泄压。对于第⑧2层微承压水,布置11口降压井和备用井随开挖深度加深逐步开启,达到按需降水的要求。对于第⑨层承压水,布置观测备用井,加强水位观测,必要时进行减压降水,防止基坑突涌的发生。开挖期间,针对不同的挖土工况,制订降水井运行方案(表1)。在泄压井运行前,须完成抽水试验、落实双电源的应急措施,确保排水系统的排水能力。

4.2 土方开挖及支撑施工

4.2.1 A区基坑

表层土按现场维护加固施工流程,由南往北进行施工。

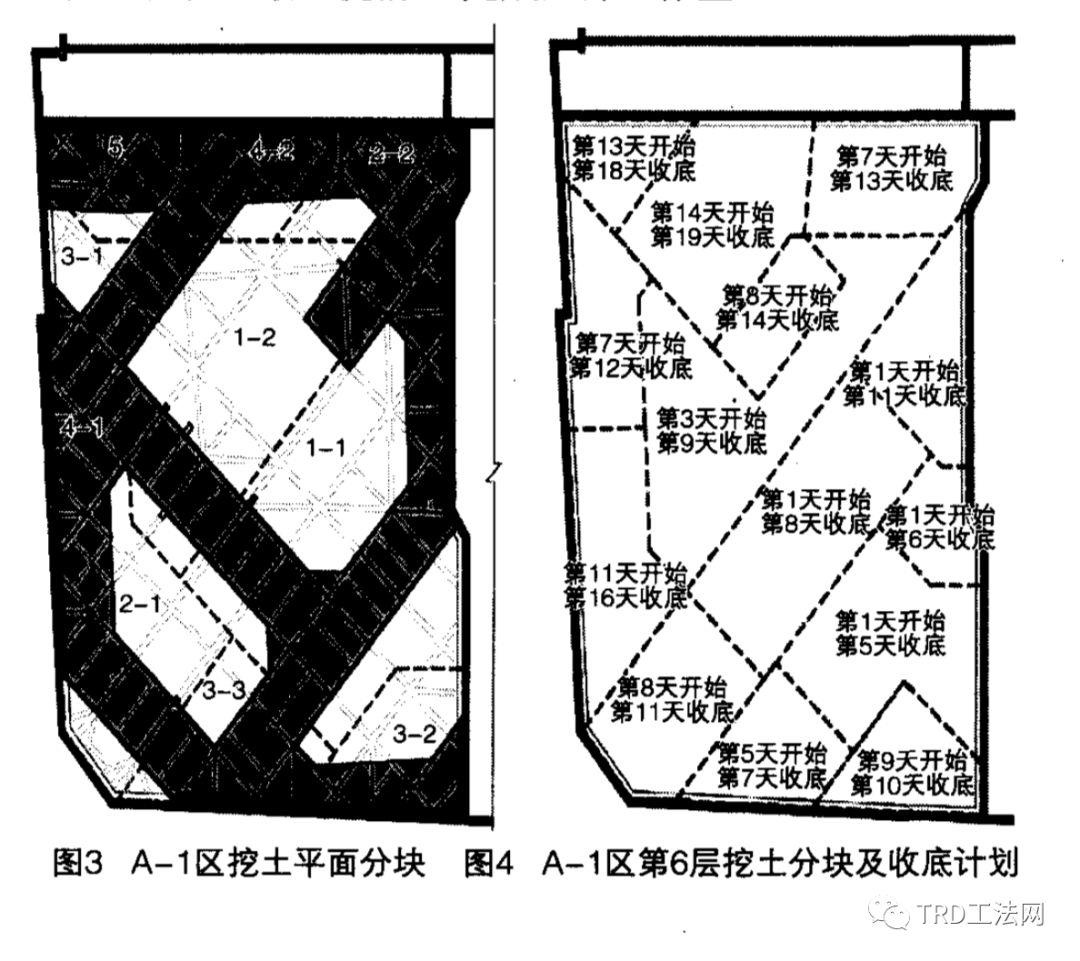

第2层土方开挖按“盆式开挖”原则进行,同时结合栈桥布局及出土难易度进行坑边分块(图3)。由于支撑布局为斜交,故以先形成斜角对撑为原则进行挖土及支撑施工。每个分块要求在挖士完成后48 h内完成支撑浇筑,北侧支撑因紧邻地铁,故要求在24h内完成浇筑。A区2个基坑同步开挖,基坑面积各约10000m’,栈桥面积占基坑面积的50%以上.经第2层土方开挖发现,栈桥面积大,便于交通组织,但同时土方的垂直运输出现了局部盲区,需通过大量的平面驳运来进行,挖士效率低,增加了卸土后基坑边坡的暴露时间。因此在第3层~第6层土方开挖中,与设计沟通,并经地铁运营方同意,以控制基坑变形、加快基坑施工为原则,不断调整挖土和支撑的施工流程。

以A-1区第6层挖土为例(图4),挖土深度从-21.9m到- 25.5m,挖深3.6m,土方量约40 000m'。考虑垂直运输工效降低,计划20d内完成挖士及支撑施工,通过优化调整挖土流程,最终提前3d完成全部工作量。

A区基坑从第2层士方开挖到基础底板浇筑,在跨越一个春节的基础上,用168d的时间全部完成,开创了“半月撑”记录。

4.2.2 B区基坑

B区在A区地下5层结构浇筑完成后,开始第2层以下的土方及支撑施工。

B区支撑与围护地下连续墙正交,且布局较为简单,按“盆式开挖”分块进行挖土及支撑施工,优先形成南北向对撑,最终历时122d完成基坑开挖、底板施工。

4.2.3 C、D区基坑

C、D区为狭长形基坑,设计采用2道混凝土支撑、4道钢支撑。

B区底板完成后,开挖C区;待A-1. A-2区出士0.00m后,开挖D-1、D- 2区。

实际施工中,为避开春节的停工影响,C区基坑在征得设计和地铁运营方许可的情况下,在B区靠地铁侧底板完成后,提前开始第2层以下的土方开挖,在春节前完成了底板施工及地下5层的结构回筑。

5 实施效果与小结

从A区第2层土方开挖到D区底板施工完成,整个基坑施工历时511d,到所有地下室回筑完成,历时696d,施工期间对地铁运营没有产生影响。基坑分块开挖对地铁车站运营的保护作用是明显的,邻近地铁侧的基坑最后开挖,暴露时间最短,基坑变形最小。

从基坑周边环境来看,基坑施工对周边地面、地下管线的沉降影响较大,人行道有不同程度的凹陷与隆起。基坑西侧的煤气管线(埋深0.7m, 1961年埋设),在A区基坑施工阶段,累计沉降166mm,到D区底板完成时,累计沉降达206mm.

从围护体系的变形看,A区地下连续墙最大测斜累计为81.4mm,B区为76.5mm, C区与地铁共墙处为9.9mm,D区中隔墙处为26.6mm.虽然A区支撑体系为斜交,相较B区支撑的正交,在传力体系上存在削弱,但从实际的基坑变形来看,没有明显差距”。

地下连续墙外围TRD工法搅拌墙作为止水帷幕,有效隔断潜水和第⑤3t层微承压水,地下连续墙底进入⑧1點土层,隔离⑦层承压水基坑内外的联通,落深基坑采用RJP封底加固方案代替降⑧2层承压水的方案,有效减少了降压井的运行时间。

主楼区域支撑斜交,为塔楼提前出零施工创造了有利条件。挖士与支撑施工组织时,应考虑斜交体系的挖士分块和支撑分段对施工效率的影响。在栈桥布局时,不仅要考虑为平面运输提供便利,而且要减少“斜交死角”对垂直运输的影响。

来源:《地基基础》 2017.8

(如涉侵权,请回复公众号)

编辑整理:项敏

TRD工法

TRD工法(Trench-Cutting & Re-mixing Deep Wall Method),又称等厚度水泥土地下连续墙工法,其基本原理是利用链锯式刀具箱竖直插入地层中,然后作水平横向运动,同时由链条带动刀具作上下的回转运动,搅拌混合原土并灌入水泥浆,形成一定强度和厚度的墙。

TRD工法通过水平横向运动成墙,可形成没有接口的等厚连续墙体,其止水防渗效果远远优于柱列式地下连续墙和柱列式搅拌桩加固,其主要特点是环境污染小、成墙连续、表面平整、厚度一致、墙体均匀性好、防渗性能好、施工安全,与传统柱列式地下连续墙相比隔渗,经济性好。

▲TRD-EN工法机

TRD工法适应粘性土、砂土、砂砾及砾石层等地层,在标贯击数达 50~60 击的密实砂层、无侧限抗压强度不大于5MPa的软岩中也具有良好的适用性。可广泛应用于超深隔水帷幕、型钢水泥土搅拌墙、地墙槽壁加固等领域。

精选文章回顾

TRD工法在富水层及软岩层中的应用

▶基坑篇

▶管廊篇

▶轨交篇

长按二维码

关注

TRD工法网

更多案例

技术交流 & 业务联系

项 敏

138 1818 6389

QQ:20228300

原文始发于微信公众号(TRD工法网):特殊环境下超大超深基坑施工技术

Comments | NOTHING

该文章已经关闭评论